-

Compteur de contenus

676 -

Inscription

-

Dernière visite

-

Jours gagnés

12 -

Evaluation

0%

Type de contenu

Profils

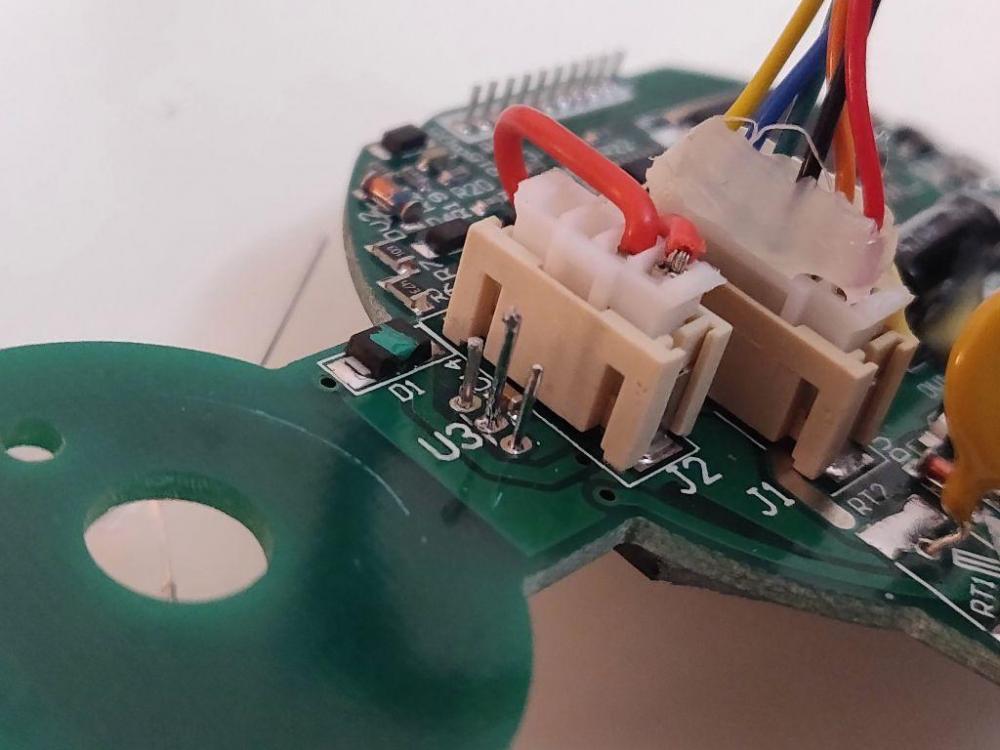

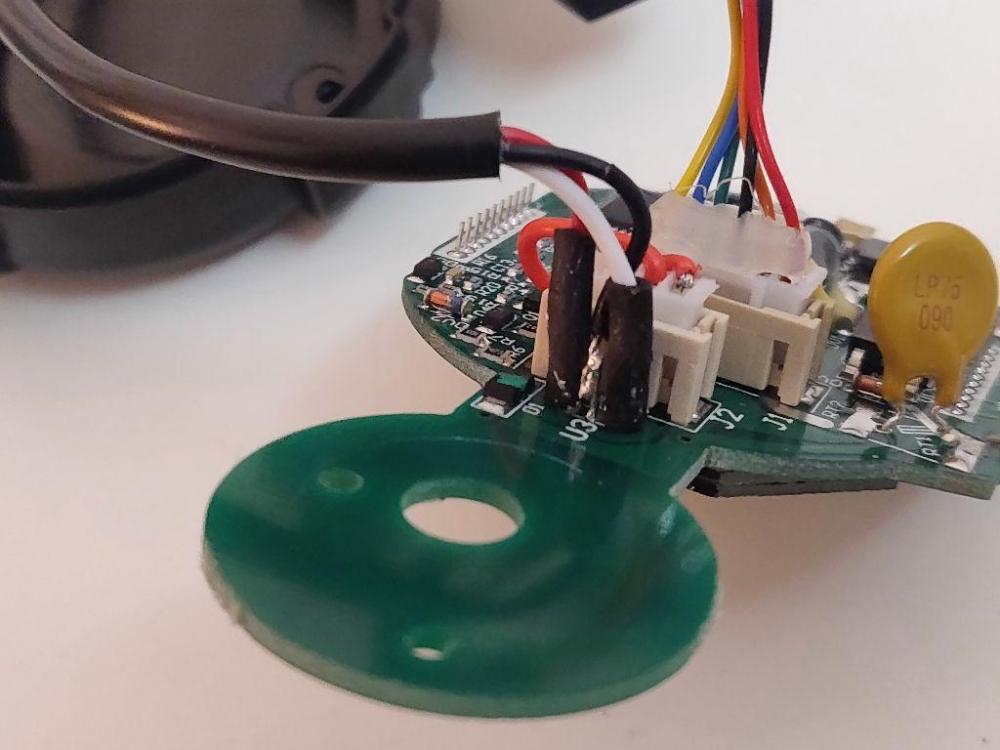

Forums

Calendrier

Téléchargements

Blogs

Galerie

Tout ce qui a été posté par Crypto83

-

Quand tu précise la valeur réellement affichée tu parler sur le LCD ? Peut-être qu'il serait encore plus pertinent d'adapter les calculs pour matcher aussi selon la courbe de décharge selon le %, ce serait encore plus "réel" et fiable. Dans ce cas on supprime l'effet linéaire erroné utilisé sur les compteurs que nous avons pour une transposition simpliste V->% .

-

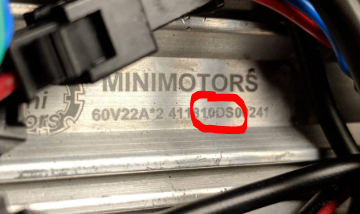

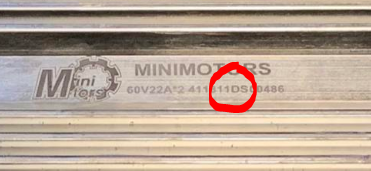

L'image pour ceux qui veulent : La résistance initiale de 680 Ohm serait à remplacer par une 750 Ohm ( @fotoweb où as-tu trouvé cette info ?) La différence pour différencier les contrôleurs serait une partie du numéro sur celui-ci: 10DS (Défectueux) contre 11DS (Aussi défectueux) voire même 12DS (Nouveaux) :

-

Vérifie si un des câbles est sectionné ou à nu à un endroit, principalement ceux où le câble rentre et ressort des tubes de la trott'

-

Les tutos de Crypto - Installer un accélérateur de pouce

Crypto83 a répondu à un(e) sujet de Crypto83 dans Tutoriaux et apprentissage

Up, partie 2 en ligne ! Raccourcir la course de l'accélérateur -

Les tutos de Crypto - Installer un accélérateur de pouce

Crypto83 a répondu à un(e) sujet de Crypto83 dans Tutoriaux et apprentissage

De rien ? Le ressort me parait très bien dimensionné et agréable. On le voit dans la 2ème partie ? J'essaierai de mettre en ligne ce soir ! Je ne voit pas comment on pourrait le casser. -

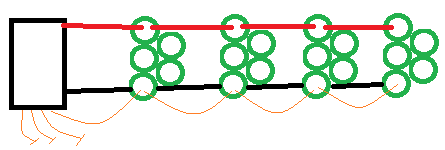

Oui, pour la puissance nominale. Avec un pic en crête à 3600 lors d'accélérations je suppose. Oui bien sûr, cela aurait été le dernier rempart, à l'intérieur de la batterie, à la fois pour protéger et rigidifier le bloc unitaire. Pourquoi ? Il suffit de connecter à chaque étage les 16 fils venant du BMS (Balance 1 va se brancher sur les 6 cellules n°1 des 6 blocs, etc...), c'est pour cela que je parle d'utiliser des connecteurs 16 pins à chaque étage, pour rendre déconnectable chaque bloc ou unité de cellules de 16P. Dans mon idée, si il y avait besoin de changer un bloc de cellule, cela aurait été "plug and play" (à condition d'avoir un accès aux blocs de cellules). Voilà l'idée simplifiée : Presque, je compte garder cette idée de fixation pour le bas (partie métallique noire à visser sur le deck), et en ajouter une similaire plus haut sur le bras :

-

Les tutos de Crypto - Installer un accélérateur de pouce

Crypto83 a répondu à un(e) sujet de Crypto83 dans Tutoriaux et apprentissage

C'est exactement le même ? tu as aussi un afficheur "EYE" qui est la v2. Aucune idée, mais facile de savoir, il suffit de tester la resistance entre le capteur et la patte connectée au connecteur. -

Les tutos de Crypto - Installer un accélérateur de pouce

Crypto83 a répondu à un(e) sujet de Crypto83 dans Tutoriaux et apprentissage

c est une gachette ? on dirais une commande de frein Oui c'est un levier de frein, Magura Mt5e. -

Les tutos de Crypto - Installer un accélérateur de pouce

Crypto83 a répondu à un(e) sujet de Crypto83 dans Tutoriaux et apprentissage

Oui, on le verra dans la partie 2 du tuto ? Demain si j'ai le temps de l'écrire. Pourquoi cela ne le serait pas ? Fais-tu reference au fait qu'ils sont très orientés vers l'avant ? -

Les tutos de Crypto - Installer un accélérateur de pouce

Crypto83 a répondu à un(e) sujet de Crypto83 dans Tutoriaux et apprentissage

Oui, toute trotinette avec le contrôleur/LCD équivalent. -

Les tutos de Crypto - Installer un accélérateur de pouce

Crypto83 a répondu à un(e) sujet de Crypto83 dans Tutoriaux et apprentissage

C'était pour conserver le capteur original si la modification ne fonctionnait pas. Mais en effet, couper le capteur permet de gagner du temps et le fait de dessouder. Je vais voir si je peux completer le tuto avec le materiel que j'ai pour offrir cette possibilité ? -

Les tutos de Crypto - Installer un accélérateur de pouce

Crypto83 a répondu à un(e) sujet de Crypto83 dans Tutoriaux et apprentissage

Ahah, oui, les autres arrivent bientôt ? Oui, c'est bien ça. Je pense que le signal transite sous une autre forme, pas la même que le signal récupéré sur le capteur hall. Je ne pense pas. Mais si tu ne souhaite pas souder/dessouder le capteur d'origine, tu peux couper le capteur pour te connecter directement dessus avec un connecteur 3 broches 2.54mm. -

Les tutos de Crypto - Installer un accélérateur de pouce

Crypto83 a répondu à un(e) sujet de Crypto83 dans Tutoriaux et apprentissage

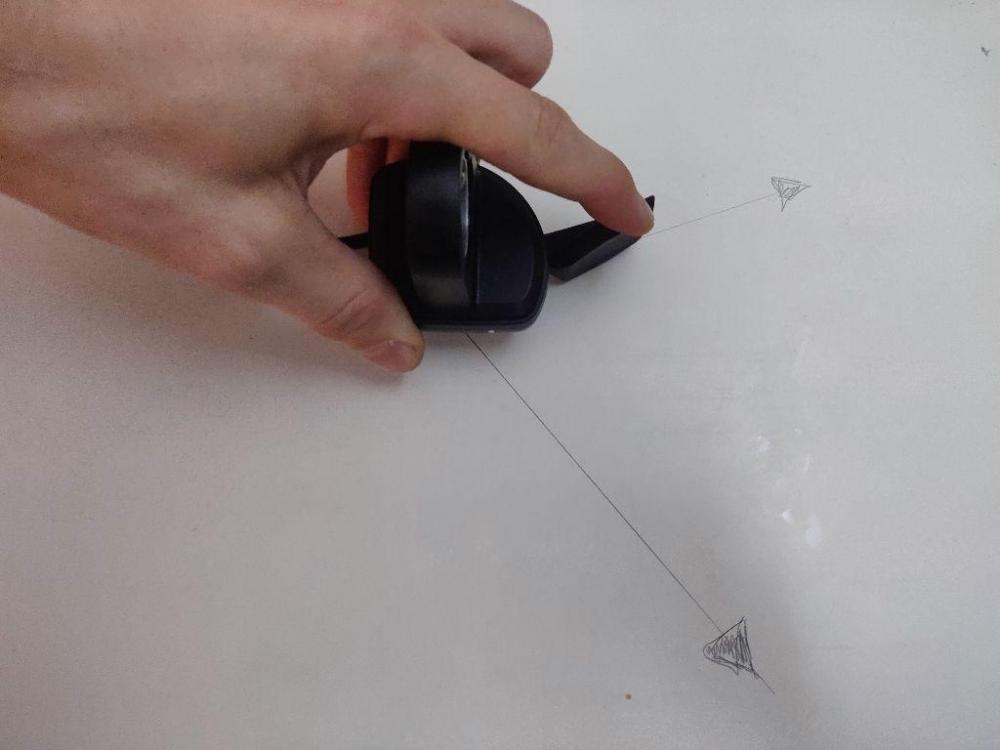

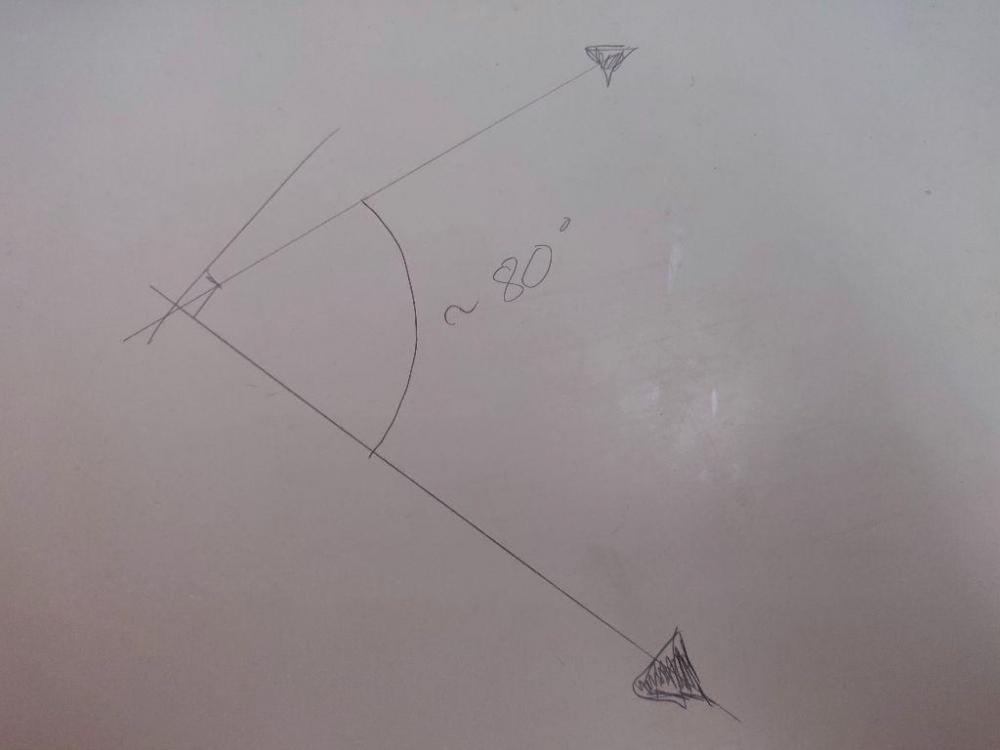

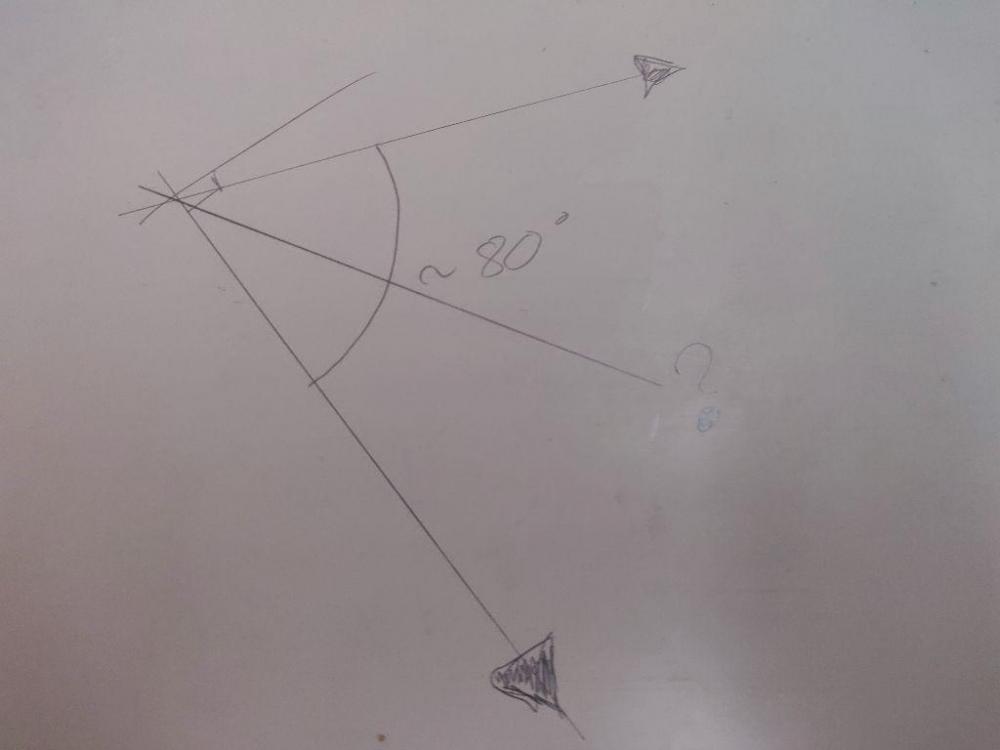

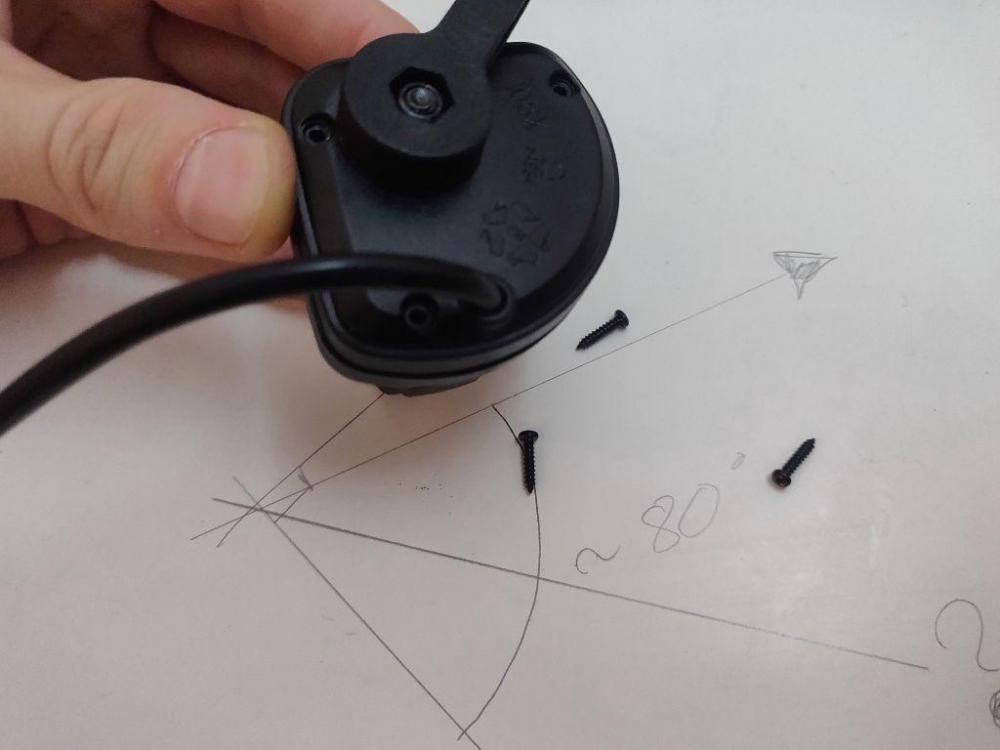

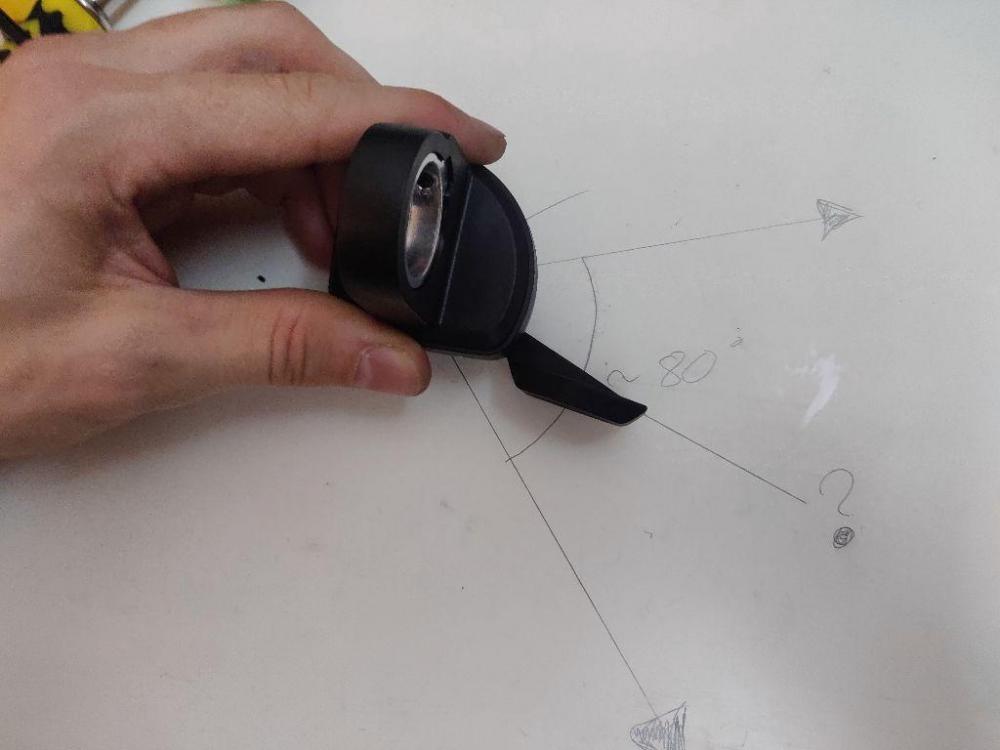

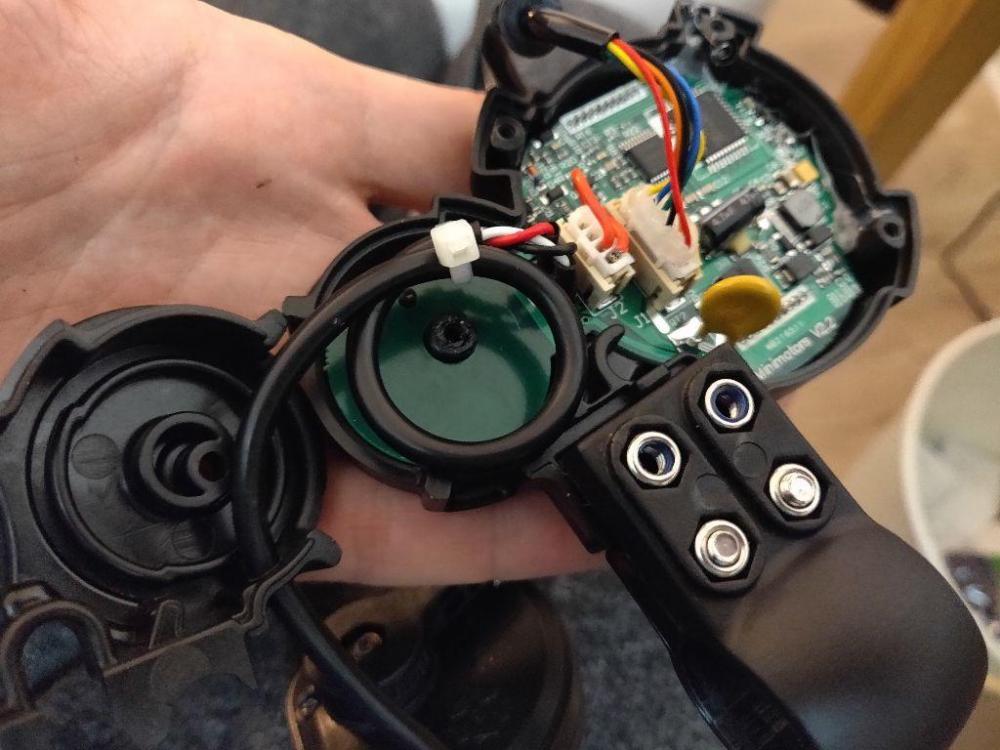

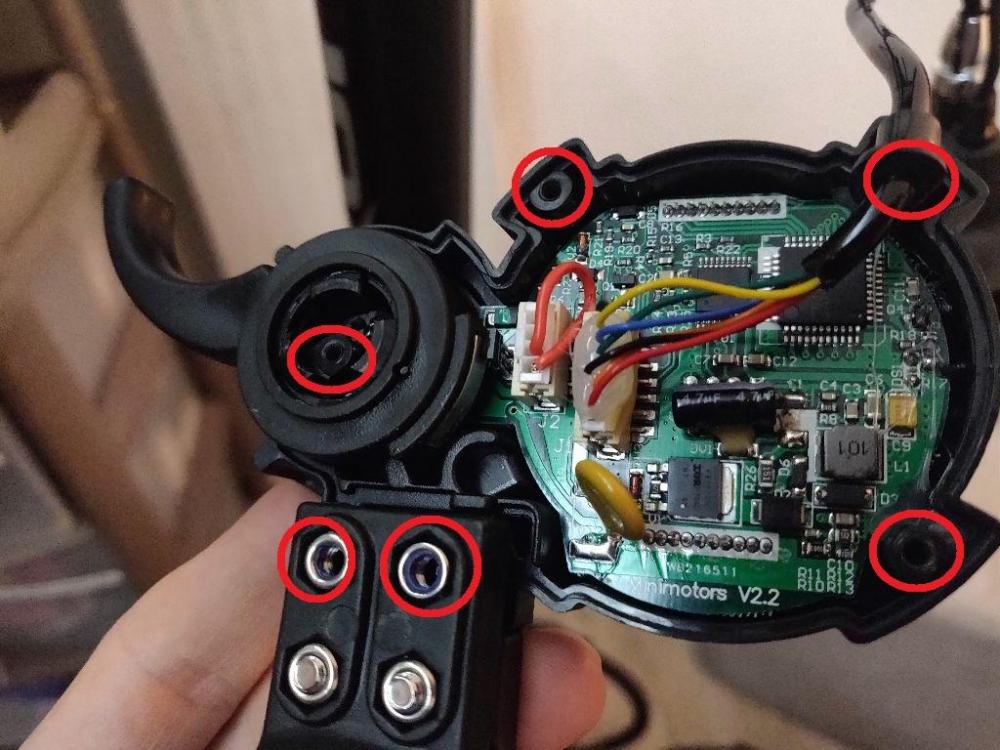

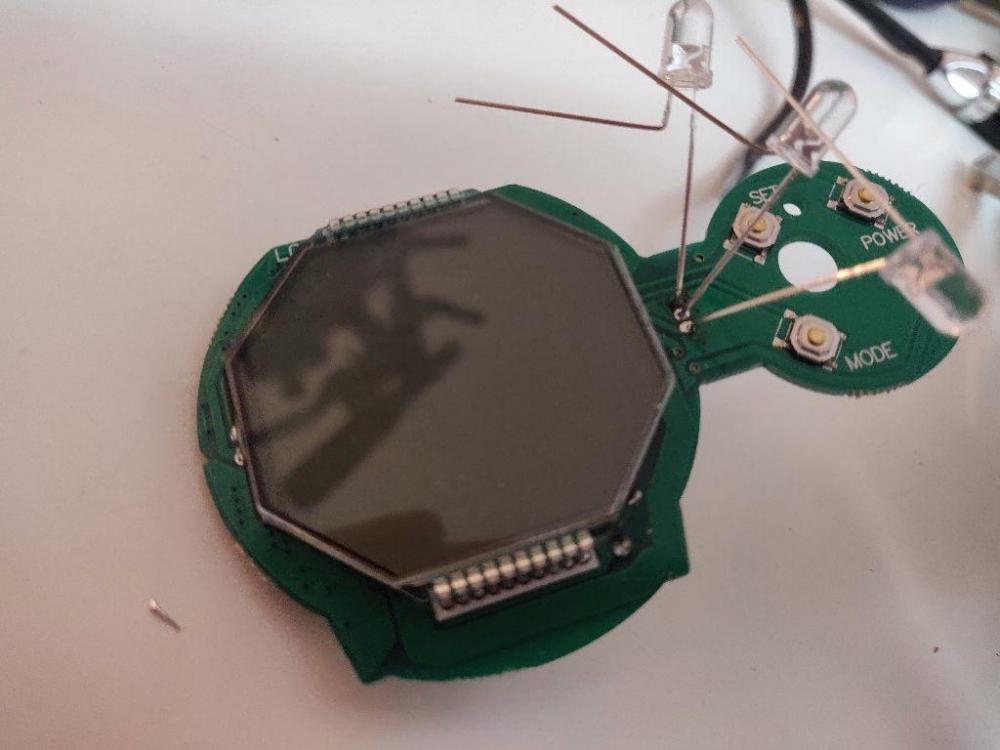

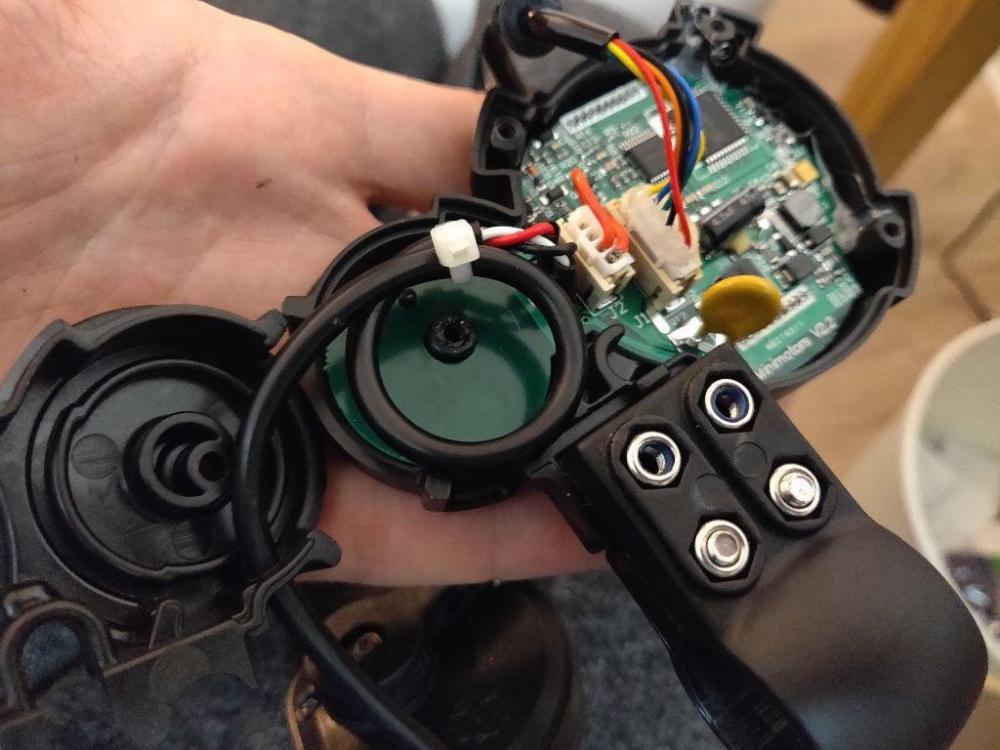

Lors de l’installation de l’accélérateur de pouce, je me suis rendu compte que sa course était longue. Cela nécessite avec le pouce d’aller le chercher loin de la poignée, ce qui est désagréable pour les personnes ayant des mains de taille moyenne ou petite. Cette manipulation est réalisable à tout moment, avant ou après la phase de remplacement de l'accélérateur initial. Partie 2 : Raccourcir la course de l'accélérateur Durée estimée : 30min Difficulté : 2/5, assez facile, nécessite d’être minutieux lors des phases de découpe de l’aimant. Ce qu’il vous faut comme outils : Une scie à métaux (recommandé) Une clé allen de 3mm Une pince classique Un tournevis cruciforme Le kit accélérateur de pouce ______________________________ 1) J’ai donc commencé par étudier sa course d’origine, du début … 2) … à la fin. 3) Cela représente donc approximativement un angle de 80°. 4) Le but est donc de trouver une modification permettant de réduire cette course à 45° approximativement en déplaçant la phase de début d’accélération plus loin. 5) Première partie, démontage de l’accélérateur (3 vis cruciformes à retirer). 6) Voici la vue interne. 7) Retirer la vis qui maintien la partie mobile avec la clef allen de 3mm, et retirer les éléments (retirer doucement la partie avec le ressort, celui-ci est tendu (mais pas très puissant). Voici la vue éclatée : ? On remarque que le capteur est similaire à celui dans l’accélérateur du LCD, un effet Hall. Il est important de comprendre son fonctionnement pour savoir comment modifier la gâchette. 9) Lorsque la partie “Sud” de l’aimant est devant le capteur, celui-ci renvoie une information de 0% d’accélération, lorsque l’aimant avance, le capteur transforme la “puissance” captée par l’aimant proportionnellement jusqu’à 100% qui correspond à la partie “Nord” de l’aimant. 10) Donc pour réduire la course, soit un agit sur l’électronique qui réceptionne les données du capteur (très difficile à faire étant donnée que nous ne sommes pas les concepteur de la carte, soit nous agissons sur l’aimant. 11) Un autre fait physique intéressant étudié durant les années de lycée nous rappelle qu’un aimant constitué de 2 pôles Nord et Sud, lorsqu’il est scindé en 2 se transforme en 2 aimants avec les même pôles Nord et Sud. C’est donc notre seule option d’action, il nous faut réduire la taille de l’aimant. 12) L’aimant est situé dans la partie noire en arc de cercle, et est emboîté de chaque côté. Etant donné que le capteur Hall fonctionne avec une partie Nord et Sud, faites maintenant une marque sur l’aimant et le plastique pour vous rappeler dans quel sens il est placé ! 13) Nous pouvons le sortir avec un petit tournevis plat en appliquant une légère pression de l’intérieur via un trou situé sur le dessus de la pièce. 14) A l’aide d’une scie à métaux j’ai commencé à faire une entaille sur le côté et la face de l’aimant approximativement aux 2/3 de sa longueur (c’est long, j’y ai passé 10min pour faire ça le plus propre possible) Attention, l’aimant est très fragile ! 15) Avec 2 pinces serrant de chaque côté de la marque sciée, j’ai cassé l’aimant d’un coup sec. Le fait d’avoir scié permet de créer une zone plus faible pour être sûr qu’il se cassera à cet endroit. 16) Ensuite replacer l’aimant dans l’embase initiale. J’ai utilisé un bout de papier épais pour le surélever au centre et qu’il soit à raz de la pièce plastique ca initialement il y a des petite supports aux extrémités de la pièce plastique qui le maintien. J’ai ensuite collé l’aimant avec de la colle glue prise rapide. 17) Ensuite grâce à une vis et 2 boulons, j’ai crée un support d’appui pour réduire physiquement la course du levier. 18) Sciage de la tête de vis 19) Placement de celle-ci à l’intérieur et collé avec la glue. 20) Remontage partiel pour tester l’angle obtenu. Le hasard fait que j’ai obtenu l’angle tracé initialement au degré près. 21) Ensuite je suis repassé sur l’adaptation et la soudure sur le LCD (Partie 1 du tuto) Attention, il n’y a pas de moyen de tester (sans matériel spécifique) l’ensemble tant qu’il n’est pas soudé au contrôleur / LCD. Faites très attention lorsque vous mettez le contact pour le première fois sur la trottinette, si l’aimant est à l’envers, les gaz seront inversés et celle-ci démarrera à 100% de sa vitesse !!! -

Les tutos de Crypto - Installer un accélérateur de pouce

Crypto83 a posté un sujet dans Tutoriaux et apprentissage

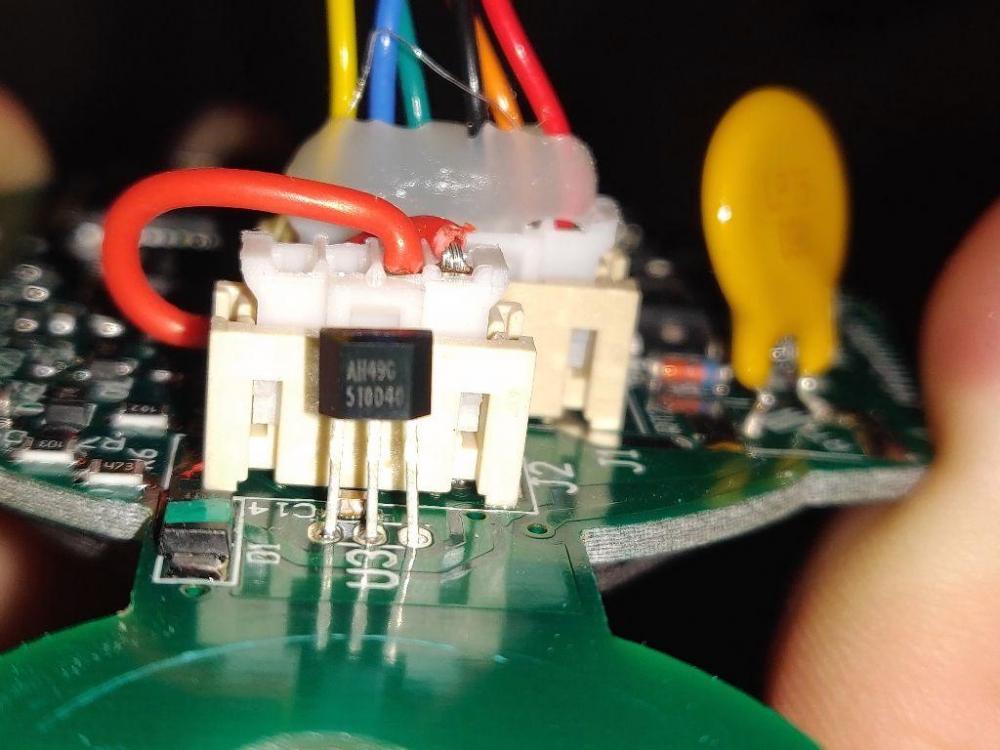

Bonjour à tous. Aujourd'hui un nouveau tutoriel pour les fana de la modification ! ? Tutoriel : Installer un "thumb throttle" ou accélérateur au pouce (Optimisé pour une lecture sur smartphone) Durée estimée : entre 1h et 2h. Difficulté : 3/5 , nécessite une certaine précision pour la soudure au risque de rendre inutilisable le LCD et électronique attachée, le reste est facile. Le matériel nécessaire : Un jeu de clefs allen Un tournevis cruciforme Un kit de soudure classique (Fer + étain) Optionnel : De quoi percer un trou de 4mm dans du plastique Optionnel : De la colle chaude pour étanchéifier. Le kit accélérateur (Lien Amazon) Le but premier de ce changement dans mon cas est de permettre une meilleure préhension de la poignée droite ainsi que du frein avant que je n’utilisait pas à cause de l’accélérateur initial qui ne permet pas de gérer à la fois l’accélérateur, le frein et de s’agripper à la poignée. Le fait de mettre l’accélérateur au pouce libère l’index et permet de l’avoir en permanence sur le frein par anticipation. Partie 1 : L'installation 1) Etat initial avant modification, première chose à faire: mettez sur Off l'interrupteur du deck pour éviter tout allumage de la trott’ par manipulation du LCD. 2) Retirer la poignée en la faisant tourner sur elle-même et en tirant vers l’extérieur. 3) Dévisser légèrement le frein avec la clef allen de 5mm et les 2 vis du LCD qui sont le plus en bas pour permettre les mouvements. 4) J’ai testé de mettre l’accélérateur contre la poignée et le frein ensuite puis le LCD. Cette configuration n’est pas bonne, l’accélérateur arrive trop loin au niveau de la poignée. 5) Seconde configuration: Poignée, Frein, Accélérateur puis LCD, on est bon niveau distance (et il est encore possible de permettre le pliage du guidon. 6) Retirer du guidon les 3 parties pour commencer les modifications (Frein, accélérateur et LCD). 7) Retirer les vis à l’arrière du LCD (vis cruciformes x4) ainsi que les 2 vis hexagonales sur la face avant qui sont le plus haut, puis retirer la face arrière en la soulevant délicatement. 8 ) Retirer la partie “accélérateur en plastique noir en retirant celle-ci vers le haut. 9) Extraire la carte électronique de l’embase plastique (attention, 2 point de colle chaude sont présents près du LCD, j’ai du commencer à soulever la carte du côté accélérateur pour pouvoir la retirer ensuite. 10) Partie optionnelle: A partir de la face arrière du support LCD, nous allons percer un trou pour permettre un passage de câble propre et résistant aux éclaboussures. 11) Percer un trou de 4mm dans l’encoche à l’endroit ou était présent l’accélérateur initial. 12) Couper le câble du nouvel accélérateur en conservant une quinzaine de cm et le passer dans le trou. 13) Partie la plus difficile : Nous allons nous intéresser au capteur Hall présent devant l’aimant de l’ancien accélérateur. (Pour les intéressés: ref AH49G http://www.datasheetdir.com/AH49G+Hall-Effect-Sensors ). 14) Avec la référence, on trouve la datasheet qui nous permet de vérifier comment le brancher, donc de face, de gauche à droite: Vcc (Positif, rouge), Gnd (Masse, noir), Out (Sortie, blanc). 15) Il nous faut dessouder celui-ci. Personnellement j’ai pris une pince et appliqué une pression pour le tirer tout en chauffant les pattes par dessous simultanément. Après 2 minutes d’efforts, il est sorti. 16) Les fils du nouvel accélérateur étant en multibrins, j’ai décidé d’insérer des pattes de LED à souder au circuit plus facilement. 17) Pattes coupées, face arrière. 18) Souder les 3 fils de l’accélérateur sur les 3 pattes servant de support (j’ai aussi ajouté de la gaine thermorétractable en complément). Dès ceci fait, faites un test rapide en posant la trott’ sur un support (roues dans le vide) avant de l’allumer ! 19) Remonter la carte dans le support de LCD puis faire une boucle avec le câble de l’accélérateur pour permettre d’allonger ou réduire la longueur externe suivant le besoin. 20) Refermer le boitier avec les 4 vis arrières et les 2 vis à l’avant. 21) Étanchéification du boitier en plaçant un bout de tube de colle chaude à l’intérieur puis en complétant avec de la colle chaude liquide en complément. Puis lissage avant séchage avec une carte bleue pour une finition soignée. Remontez le tout sur le guidon, faites les réglages de position et de frein et enjoy ! Edition et retour d'information après plusieurs jours d'utilisation : Suite à l'utilisation, j'ai modifié l'emplacement initial de l'accélérateur pouce pour le placer après le LCD au niveau de la fixation de potence. De ce fait l'accélérateur est légèrement plus loin de la poignée qu'à l'initiale, ce qui est plus confortable pour moi à l'utilisation.- 83 réponses

-

- 15

-

-

-

-

Si c'est branché en parallèle, l'intensité va être proportionnelle à la capacité relative des 2 batteries. Si besoin en ajoutant un fusible ou polyswitch on peut la protéger facilement. Il me semble qu'il à ajouté un connecteur pour la batterie externe qui alimente celle-ci même lorsque l'interrupteur est sur Off. Ce pourquoi il utilise les batteries une par une, en désactivant le batterie interne via un switch d'origine placé sous le deck. Oui, assez important pour la pluie, mais le vent ? Lorsque j'étais encore sur la première idée, j'avais l'intention de réaliser les blocs batterie et de les mettre ensuite sous gaine thermo (de gros diamètre) pour étanchéifier : https://www.ebay.fr/itm/1M-PVC-Heat-Shrink-Tubing-Wrap-103mm-505mm-Lipo-Li-ion-Ni-MH-RC-Battery-Pack/232653442381?var=532108877409 Pour ce projet initial, entre chaque bloc de cellules placés en parallèle, je comptais utiliser une section de câble cuivre en 8 AWG, ce qui fait un diamètre de 3.2mm (déjà acheté, mais qui me servira pour le reste du projet). https://hobbyking.com/fr_fr/turnigy-high-quality-8awg-silicone-wire-1m-black.html 3600W en crête sur la Dualtron 3. Justement, est-ce que le choix d'utiliser 18 éléments ne va pas compliquer la tache ? En mettre 16 par niveau permet de faire des blocs de 16S 1P indépendants. De ce fait il est possible d'en mettre le nombre que l'on souhaite. La seule "difficulté " réside dans le fait de placer sur chaque pack un groupe de 16 câbles avec deux connecteur en cascade sur chaque bloc (entrant en bas et sortant en haut) pour l'équilibrage du BMS et une connectivité aisée des blocs. Pour l'instant je reste sur la dernière idée sur l'avant du deck en 40Ah, je réfléchis aux solutions permettant une attache rapide (moins de 30sec) et solide (donc au moins 2 points distincts opposés pour éviter une force et pression par pivotement. je pense réaliser un carénage en aludibon 3mm avec quelques points de renforts de structure interne et caler les blocs de batteries sur des "feuilles de mousse" de 3-5mm d'épaisseur pour limiter les vibrations dans les soudures (voire carrément entourer le bloc avec).

-

Sur le BMS, les ports de charge ou de décharge sont les mêmes, cf. image ci-dessous pour illustration ?

-

Pas d'inquiétude, il y a probablement des nouveaux numéros de série depuis que le tuto à été fait il y a 1 an ?

-

Est-ce qu'elle charge lors du branchement du chargeur ?

-

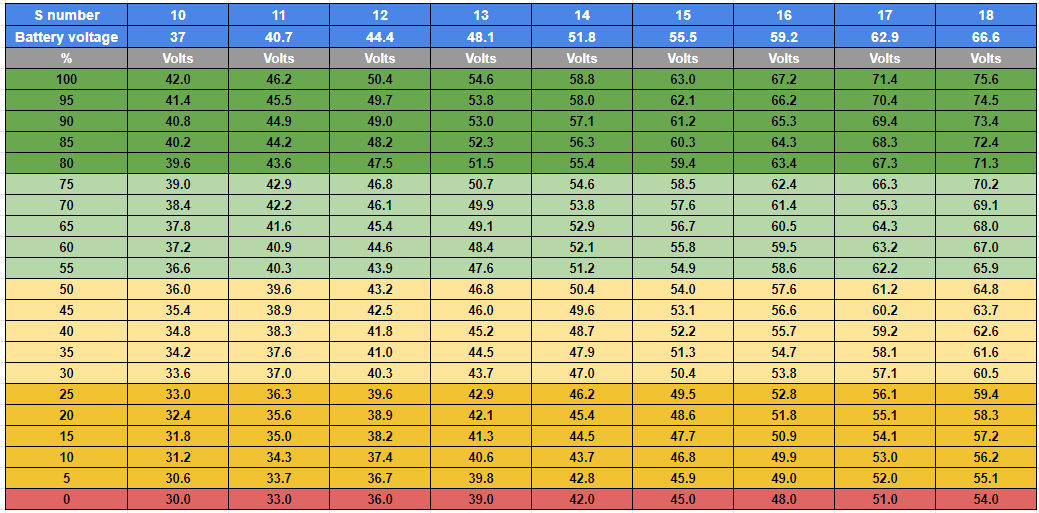

De rien ! Pour ceux qui veulent comprendre la formule : 3=Voltage de cellule vide (0%) 1.2 = Différence de voltage entre vide 3v et cellule pleine à 4.2v. Donc on multiplie le voltage à vide de la série de cellules : 3*voltage à vide Puis on multiplie l'écart entre vide et plein (1.2v) par le pourcentage souhaité : 1.2*taux de charge en pourcent*nombre de S/100(%) Ce qui donne : (Voltage à vide * Nombre de S) + ((Voltage à vide - Voltage max) * Taux de charge en % * Nombre de S / 100)

-

J'ai refait le tableau pour les intéressés : Pour info, la formule dans la cellule B4 (42volts) est : =3*B$1+1.2*$A4*B$1/100

-

Les tutos de Crypto - Assouplir et rabaisser la suspension (Dualtron)

Crypto83 a répondu à un(e) sujet de Crypto83 dans Tutoriaux et apprentissage

Mon ressenti au niveau de la suspension n'est pas meilleur, mais visiblement d'autres personnes ont ressenti la différence, d'où ma tentative. Par contre je reste très positif sur le fait de l'avoir rabaissée, c'est beaucoup plus agréable dès que j'ai besoin de poser le pied à terre (feux rouge par ex.) -

@TFlorian Jolie première version ? Où comptes-tu placer le BMS ? car celui-ci est assez long il me semble (~12*7cm)

-

Les tutos de Crypto - Assouplir et rabaisser la suspension (Dualtron)

Crypto83 a répondu à un(e) sujet de Crypto83 dans Tutoriaux et apprentissage

Dans ce cas je prends un scooter électrique. -

Je suis avec attention cette conversation qui me servira aussi pour la trottinette ! Quand tu précise quelques heures, c'est en le laissant branché et en phase de décharge de la batterie externe ou alors débranché ? Je pensait que le polyswitch pouvait se réactiver en quelques secondes voire minutes si l'équilibre de tension est revenu !? De mon côté, l'intégration d'un tel composant serait pour protéger en cas d'écart de tension au branchement en parallèle, ou autre demande d'intensité supérieure à ce que peut délivrer la batterie. Le composant serait dimensionné entre 30 et 50A probablement. Quels sont les capacités de tes 2 batteries (internes et externes) et quel référence de cellule 18650 équipe ta batterie externe ?

-

Les tutos de Crypto - Assouplir et rabaisser la suspension (Dualtron)

Crypto83 a répondu à un(e) sujet de Crypto83 dans Tutoriaux et apprentissage

D'ailleurs j'ai trouvé les équivalence couleurs et dureté sur le site de KWK : 88 : Bleu 90 : ? 92 : Vert pomme 94 : Rouge 96 : Noir Mais sur certaines illustrations liées aux Dualtron (Thunder dans ce cas), on trouve un ordre différent ... Depuis 6 mois je ne peux plus courir à cause de douleurs aux genoux, et je ne doute aussi que cela viendrait de la trott' (Bien que la Mini 4 soit assez souple, mais l'état de la chaussée doit aussi influer). Visiblement pour la Thunder c'est le même système de cartouches. Tu as toujours la possibilité de tester avant de reboulonner.